挑战

对翅片风扇空冷管内部小缺陷进行定量。

检测和定量内部缺陷,如管板处的点蚀,腐蚀,锥孔,裂纹,或翅片风扇空冷管(采用铝翅片,碳钢管)壁厚的减薄,是非常困难的。

目前,没有一种轻便的方法可以将翅片风扇空冷管内部清理干净,使其能很容易地进行IRIS超声检测。事实上,IRIS检测管子是很困难的,这某些情况下,不能对这类管子进行检测。这也就是为什么工业上采用传统的方法对管子进行筛选,然后采用IRIS进行确认的原因,如果可能的话。所有的这些使得耗时的检测远不能达到最优的检测。

采用电磁检测铝制翅片碳钢管是最具有挑战性的。翅片严重的影响了信号的质量,并且它们几乎排除了使用远场涡流检测。碳钢是铁磁性材料,磁导率很大,阻碍了涡流渗透到管壁,严重的影响了信号相位的传输。

通常,传统的条状图技术,如漏磁检测,部分磁饱和涡流检测技术和近场检测技术,都用于检测铝制翅片管,但是它们都不能对缺陷进行定量。只有IRIS技术能够对缺陷进行定量,但是正如上文所述,它需要将管子清理非常干净。它也需要水,并且检测速度慢。

解决方案

采用结实且分辨率高的近场阵列探头,采用足够多的接收器可靠地测量指示。

为了规避目前检测方法的不足,Eddyfi公司开发了多路复用的近场阵列探头,称为NFA。

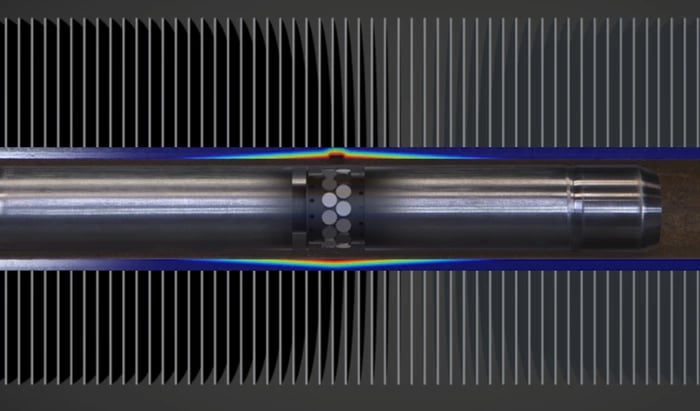

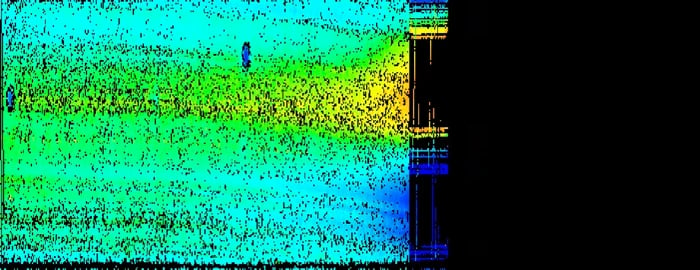

NFA是一种采用了内插入式发射线圈,绝对式的内插入式线圈和阵列接收线圈,发射接收技术。传统的条形绝对式线圈用于检测和定量内部的腐蚀,锥孔和通常的壁厚减薄。通过阵列线圈产生的C扫使操作者能够检测和定量内部的缺陷。NFA探头也能检测管板处经常发现的轴向和周向裂纹。

NFA探头线圈(多达30个)采用多路复用,能获得高质量的信号,并能以305mm/s的速度对管径为19.05mm至38.1mm的检测并形成C扫图像。

NFA探头也能给出必要的分辨率,使得单次扫查过程中,能可靠地检测和定量小缺陷(约3mm的缺陷)。

不像其他的检测技术,NFA探头也很容易使用,因为它不需要和任何磁体一同使用,也就是在管子中很容易推拉探头,并且检测过程中,对探头的移动速度不如漏磁检测探头对速度的敏感。

翅片风扇空冷管检测在狭小的空间中进行,检测的位置很难抵达,通常不容易获得电源的供应。使用Eddyfi Ectane便携式的设备,采用电池供电,大大增加了NFA探头的检测效率。

在Ectane Magnifi软件中,采用C扫光标测量缺陷的周长。选择合适的内置幅值定量曲线,可以在报告中的阻抗平面图中,以百分比的形式显示壁厚的损失。

此外,Magnifi很容易采用旋转对齐功能,将绝对的条状图对齐,形成C扫。自动的界标功能获得轴向缺陷位置和轴向的覆盖范围。Magnifi仪器给出的探头推拉的平均速度信息,也能使得操作者调节推拉NFA探头的速度,如果有必要的话。

内部缺陷C扫的结果

IRIS重新检测

目视检测的结果

好处

相对其他的检测技术,C扫成像速度更快,检测更加可靠,更耐用,更容易使用。

采用NFA检测方案,有以下的好处:

定量

NFA技术给出了探头必要的分辨率,单次扫查就可以可靠的检测内部缺陷,并对其进行定量。

易于使用

因为检测过程中不需要使用磁体,NFA探头在管子内部更容易推拉。它们也不需要水货复杂的工件,相比IRIS技术更容易使用。

对探头推拉的速度不敏感

NFA探头对探头推拉的速度不如MFL探头敏感。

直观的成像

采用Magnifi,NFA探头采集的数据能以2D/3D的C扫直观的显示,帮助识别和定量缺陷。

耐久性

NFA探头配置了硬化的钢,耐磨的导轨,以保持恒定的提离,获得更可靠的结果。