TFM(实时全聚焦)技术在2019年加入ASME标准,ISO 标准的审查进入最后的阶段,即将发布。目前TFM技术已经广泛应用于各类检测应用,如焊缝检测,高温氢致裂纹(HIHA)检测,氢致裂纹(HIC)检测。Eddyfi 集团投入巨量研发资金用于提高旗下相控阵产品Mantis™, Gekko®,和Panther™的技术能力,以帮助我们的客户提高检测效率和灵敏度。

- 通过快速实时全聚焦(TFM)技术,全矩阵捕捉(FMC)技术和PWI技术,已对扫查速度进行了多次提高。

- TFM技术增加TCG功能,以补偿不同位置的参考反射体达到同一幅值 。

- ISO标准中提及的幅值校准功能已经可以在CAPTURE软件3.2版本中实现,可以100mm/s的速度在焊缝双侧进行检测。

多组/多模态

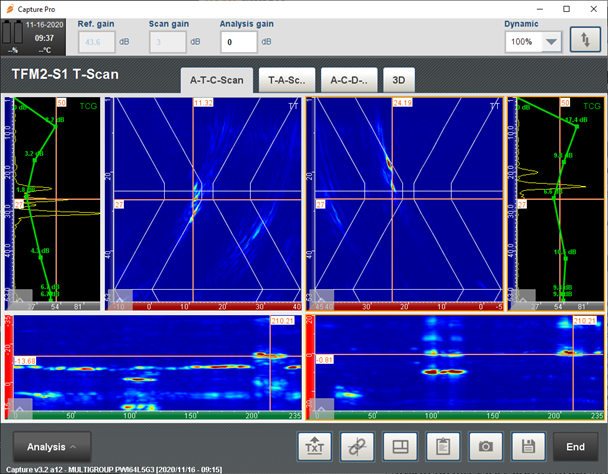

Capture3.2将增加TFM多组功能,如:多探头,多模式同时进行。最大可达4个组/模态。多组功能在对接焊缝双侧检测时特别有效,能显著提高检测效率。便携式相控阵和TFM超声设备GEKKO最高配置可达64/128,能同时使用两个64晶片的探头在焊缝双侧进行TFM扫查,设备支持大孔径的特点可以显著提高检测图像分辨率。

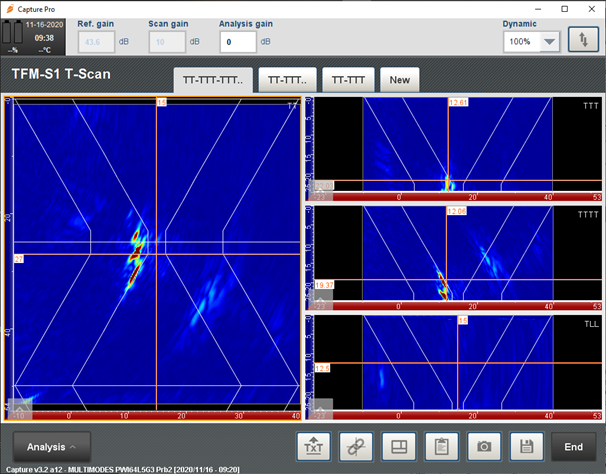

如下图片是使用多组和多模态方式检测一个25mm厚的V型坡口平板对接焊缝检测结果。试块其中包括三个不同类型的缺陷,焊趾裂纹,坡口未熔合和根部裂纹。

上述检测使用了两个64阵元探头在双侧对焊缝进行PWI-TFM检测,所有的校准过程都按照标准要求进行如(阵元一致性,楔块延迟校准,TCG,幅值一致性校准)。TFM使用了TT模式,包含一次波TT和二次波TTTT模式。这个检测设置方式可以检测和定量试块中的所有缺陷。 多模态包含4种模式,TT,TTT, TTTT 和TLL,同时使用快速FMC-TFM进行扫查,TT模式可以在一次波二次波时候使用,其他种类的模式需要在已知板厚的情况下进行。可以比较各种不同模态下的检测能力。

提高检测效率TFM检测扫查速度和如下几个参数有关。

- 系统配置: 所有通道都能同时激发和记录数据可以提高检测效率。Eddyfi 集团旗下的GEKKO从诞生以来就可以实现64个通道同时激发和记录数据。32:128的相控阵主机,要记录64个通道的TFM数据,将不得不激发两次,从而使检测效率降低一倍。

- 激发晶片次数:单次工作TFM成像需要激发的晶片次数,决定了仪器进行TMF成像需要处理信号的数量,处理的数量越多,成像效率越低,检测效率变慢。这便是我们开发PWI-TFM技术的原因。这项技术大幅降低了单次成像需要晶片激发次数从而大大提高了检测效率。晶片激发的次数也和PRF有关,减少单次激发晶片的次数,也可以大大提高PRF从而提高检测效率。

- 像素:仪器的数据处理能力有限,因此每秒能处理的像素点数据也是有限的 。当进行多组或多模态应用时,每个组的像素点都会增加仪器需要处理的像素点数据。你可以看到在每个组尽量使用较少的像素点对仪器处理数据的重要性。

Capture3.2对检测效率做了两个重要的提高。第一种是使用了TFM图像包络方法,包络使用更少的栅格分辨率获得相同的幅值精度,从而提高检测效率。对于像素点低于93k的成像来说,TFM的效率可以提高60%。

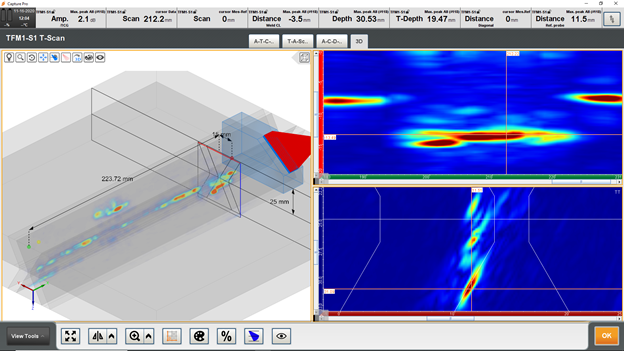

我们把上述内容在实际检测中展示如下。为了检测一个25mm厚的试块,我们设置检测区域尺寸为50x52mm(1.97x2.08in),足以覆盖焊缝和热影响区域的整个一次波二次波检测范围。如下图显示检测时的扫查设置,PWI-TFM检测设置使用一个扇形扫查,角度范围为40°-85°,角度步进7°。这意味着相比于FMC进行64次激发而言,PWI只需要7次激发。Capture3.2中的设置界面下3D视图新增了一些信息显示(如晶片数量,偏移,工件厚度等),各声束角度以及角度之间的夹角。后者在PWI和PAUT中都可用。夹角小于8°用橙色字体显示,小于6°用绿色字体显示以便检测人员完美的设置检测计划。

要满足标准要求的幅值精度小于λ/6,50x52mm检测区域需要202k个像素点。在下一张图中,我们可以看到使用包络的方式时,像素点可以降低到77k,此时像素点之间的距离只需要满足小于λ/3.5即可满足标准要求的幅值精度。减少了约93k个像素点,速度提高了60%。

![]()

使用FMC-TFM进行检测时,检测区域202k像素点的情况下,单组应用时扫查速度为7mm/s。将PWI和包络技术一起运用时,扫查速度可达207mm/s。在多组应用下,可达103mm/s,这个速度甚至比PAUT检测焊缝的速度更快,同时其检测区域还能提供更佳的空间分辨力。 检测数据依然可以导入到工件3D视图中显示,同时显示扫查位置。在C扫视图中可以看到,已经增加了平滑效果,让视图看起来更好。

此前,TFM检测效率一直是其最大的缺点,现在Capture软件支持TFM多组应用模式和多模态,包络方式等方法可以让检测速度等于甚至大于PAUT检测时的速度。同时还能获得更高的空间分辨力。