1.探头前面的曲面需要使用曲面斜楔才能获得良好的耦合;

2. 工件底面为曲面,声波将在凸面上反射,使得制定合理的扫查计划变得困难。仪器的延时法则计算器和成像必须考虑曲面以正确的方向发射声波,并重新对回波进行正确的定位。

在这篇文章中,我们将展示Capture软件中的各种工具,满足纵缝的检测。

在多个工业产品中,使用了纵缝的焊接管。像其他焊缝一样,它们也需要在制作和后期维护过程中检测缺陷。环缝和对接焊缝,都是基于平面模型建立的。这些工具包含斜楔延时校准,延时法则计算和带有焊缝轮廓的修正后扫查示意图(E扫,扇扫,和组合扫查)。但是,这些工具不能直接用于纵缝。

在多个工业产品中,使用了纵缝的焊接管。像其他焊缝一样,它们也需要在制作和后期维护过程中检测缺陷。环缝和对接焊缝,都是基于平面模型建立的。这些工具包含斜楔延时校准,延时法则计算和带有焊缝轮廓的修正后扫查示意图(E扫,扇扫,和组合扫查)。但是,这些工具不能直接用于纵缝。

楔块延时法则校准

挑战

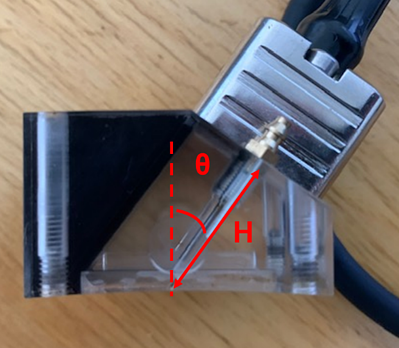

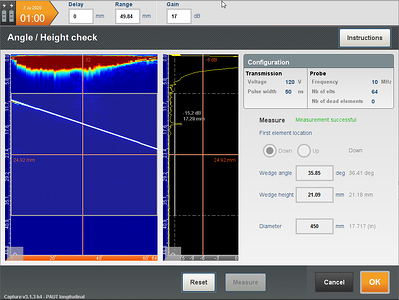

PAUT和TFM检测纵缝使用特殊的斜楔---COD,将斜楔底面加工,以匹配管子的外径。 为了正确的计算延时,需要仔细校准斜楔的角度和高度。斜楔的角度和高度测量的不正确,将导致延时法则的错误,声束角度和聚焦的错误。

解决办法:

Capture软件集成了斜楔延时校准工具,自动测量平面(和AOD)和COD斜楔的角度和高度。 操作者只需要将斜楔和探头组装起来,软件中的工具将自动检测到斜楔底面的回波,从而获得斜楔的角度和高度。它也能检测到第一阵元是在斜楔的下部还是在斜楔的顶端。

延时法则计算

挑战

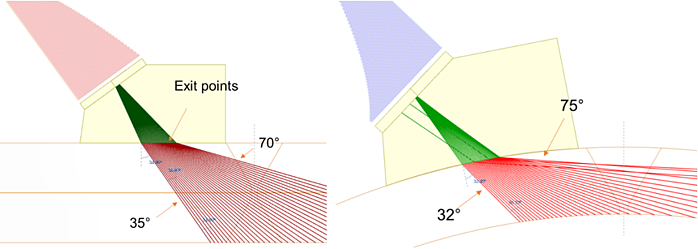

延时法则允许产生指定角度的声束,聚焦或不聚焦。当计算平板焊缝和环焊缝时,确定扫查计划,获得焊缝内缺陷的最佳检测。通常,35°至70°的扇扫,是非常常见的,二次波垂直入射至坡口位置,一次波中的大角度声束检测焊缝根部。延时法则认为每个角度声束的入射点沿工件的顶面。如果我们为曲面工件导入这些延时法则时,例如20in.的管子,不需要考虑曲面导致声束折射角度的变化,从35°至70°,变成32°至75°。这意味着指示的定位不会出现错误。

解决方案:

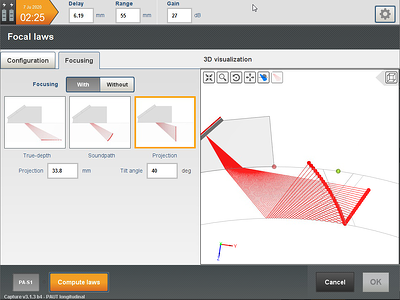

Capture软件的延时法则计算器考虑了工件的曲面。它对所有的探头都有作用:线阵列,矩阵,双线阵和双面阵。在声束经过底面发射之后,仍然可以看到聚焦点,从而正确的定位指示。这允许定义扫查计划,并且确保焊缝的全面覆盖。当操作者需要时,可以选择多种聚焦模式聚焦能量。

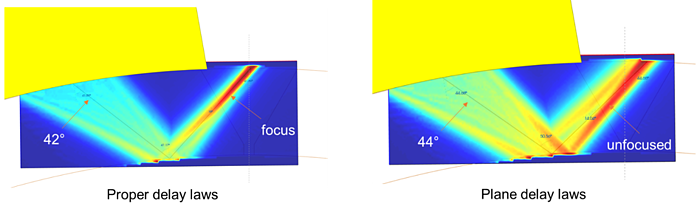

考虑曲面不仅可以产生合适的角度,也可以使得声束聚焦在正确的位置。下图显示了角度为42°的声束的计算。当我们考虑曲面时,声束经工件曲面的背面反射之后,聚焦在坡口面上。相反,使用平面延时法则将导致错误的聚焦效果---聚焦在顶面,聚焦角度为44°。

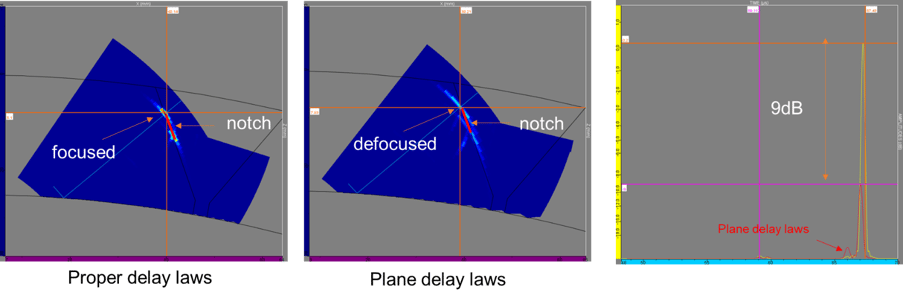

下图显示的是坡口处刻槽的检测结果,我们可以看到使用平面延时法则时,不聚焦将导致灵敏度下降9dB。

成像

挑战

对于平板对接和环焊缝,通常将焊缝轮廓叠加在PAUT数据上。一次反射波通常代表经工件底面平面反射之后形成的对称影像。对于纵缝,声束经过底面凸面反射之后不可能形成相同的对称图像。

解决方案

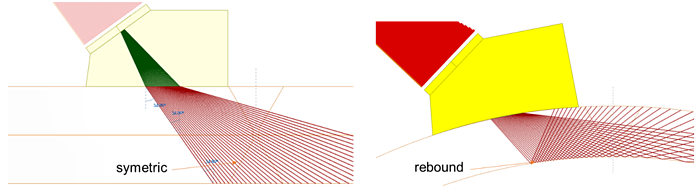

Capture能够使用经底面和表面反射后的线扫,扇扫和复合扫查。通过延时法则计算器和特定角度反射的声束,计算声束入射点,显示声线示踪。下图显示的是35°至70°的声线示踪,检测20in.的管子。对于大角度的声束,一次反射波的角度分辨力分布不均匀将增加。这将可能降低空间上的覆盖,导致缺陷的检出率下降。检测小径管时,这种现象更加明显。因此,操作者在定义扫查计划时,声线示踪非常重要。

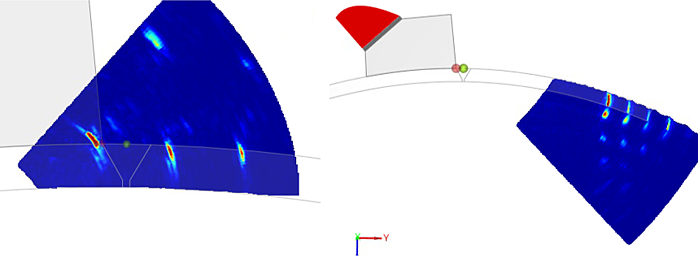

使用声线示踪,它可以显示线扫,扇扫,复合扫查的镜像显示。下图左侧显示了位于直径为17.7in.管子外表面的裂纹。Capture也能显示经底面反射后的多次回波影像。右图显示的是同样的缺陷经工件表面和底面4次反射后的影像。当探头靠近焊缝受限时,多次反射的影像就变得很重要了。

3D模型的导入

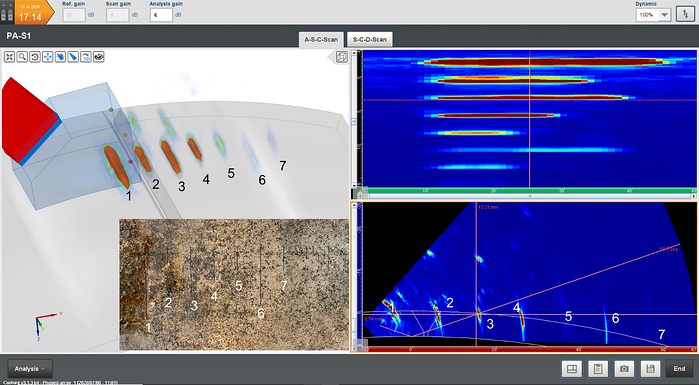

Capture3.1版本之后,可以导入声束经不同表面反射的3D模型,对于曲面工件,也是可以导入3D模型的。下图显示的是将检测到的外表面7个缺陷数据导出,形成顶视图和扇扫图。

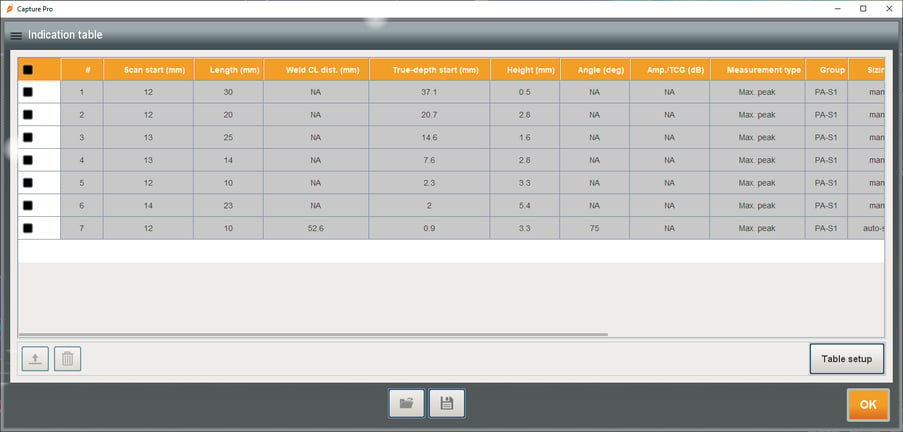

自动测量

在纵缝检测中,仍然可以使用自动测量工件,测量缺陷的尺寸。

对于纵缝的检测,Capture软件提供了所有必要的工具来完成检测。从斜楔延时校准到延时法则计算和可视化,操作者可以采用多种方法,优化检测方案。这些工具,在M2M Gekko和Mantis便携式相控阵超声检测仪上都有配置,并且完全相同。结合先进的分析工件,Capture提供了完整的纵缝检测解决方案。