我们先简单回顾一下基本原理。TFM是一种超声检测技术,使用PAUT探头将能量聚焦在关键区域或者ROI的每个点上。TFM定义了在操作员正在检查的ROI而不是执行线性或扇形扫描,从而可在任何地方提供最佳的空间分辨率,从而提高灵敏度。

作为TFM领域的先驱,Eddyfi Technologies(M2M)率先在便携式系统中提供此技术。

M2M GEKKO是一种经过现场验证的探伤仪,它紧凑且便携,提供超声相控阵技术(PAUT),TFM以及传统的超声和时差衍射法(TOFD),用于在役检查。在检测焊缝和腐蚀成像时GEKKO强大的嵌入式软件拥有高分辨率和高速计算的特性,降低了的检测人员的学习门槛。采矿作业涉及的各种重型机械,有一系列关键部件需要定期进行完整性评估。GEKKO的这些强大功能为资产评估扫除不必要的障碍。

例如,TKY管节点是两块金属以垂直或成角度焊接在一起的连接部分,广泛存在于采矿业的资产中。Gekko的嵌入式软件Capture™允许操作员定义这种类型的几何形状以及超声回波在几何形状中的位置,以便更好地解释视觉成像。

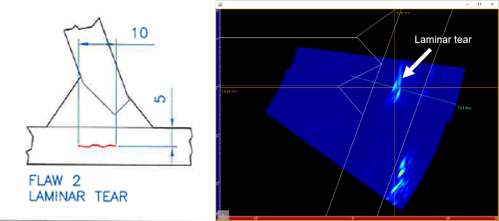

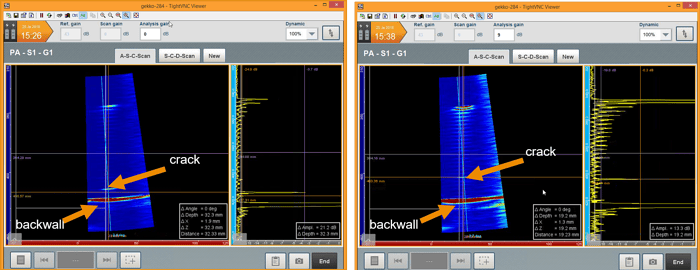

下图,我们看到由大角度检测到的层状裂纹。

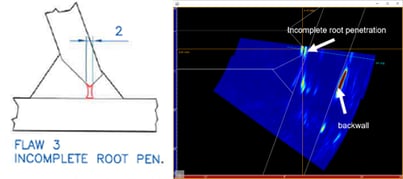

下图,我们可以看到从不同角度检测到的根部裂纹。

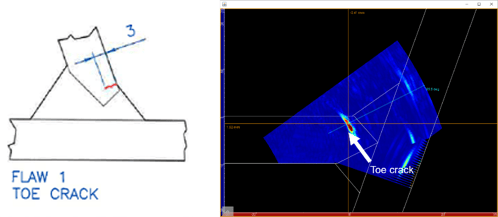

最终,在发球台的相对表面反弹后检测到脚趾裂纹。

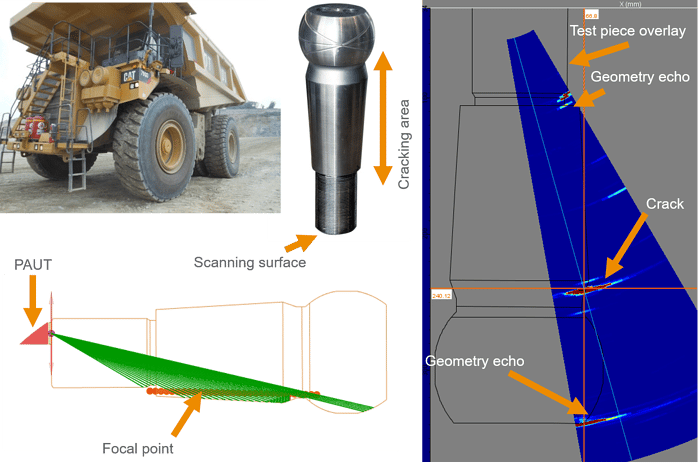

采矿业中有很多资产的结构很复杂,难以检测。从超声波的角度来看,检查的困难在于试图定义适当的扫描计划并解释各种超声波回波。幸运的是,我们所有的PAUT系统都能够导入2D CAD文件,以帮助操作员正确定义其扫描计划。这样可以将注意力集中在正确的位置上,以实现最大的灵敏度。CAD文件还允许将UT数据叠加在试件上,以消除猜测和解释缺陷的大小。仔细研究Capture软件如何使复杂的组件检查变得简单。

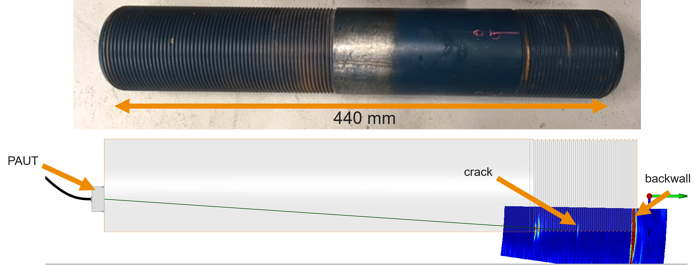

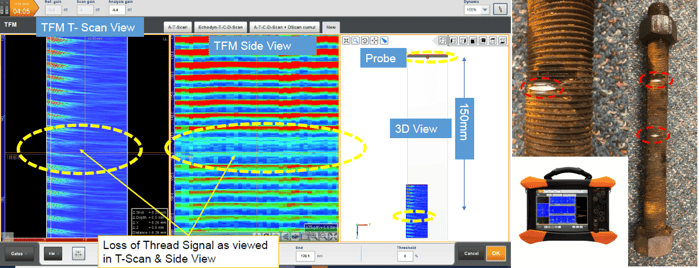

在此示例中,我们看一下长螺栓的检测。我们可以看到位于螺纹中的1mm高和10-20mm长的小裂纹,并以大于20 dB的高信噪比(SNR)进行检测。

这种微小的裂纹时金属疲劳中最危险的一种,因为太小而不容易被发现,随着时间的流逝逐渐是金属部件变得不安全。借助TFM,我们就能及时发现螺纹的磨损,并及时采取措施防止由于金属裂纹引起重大事故。

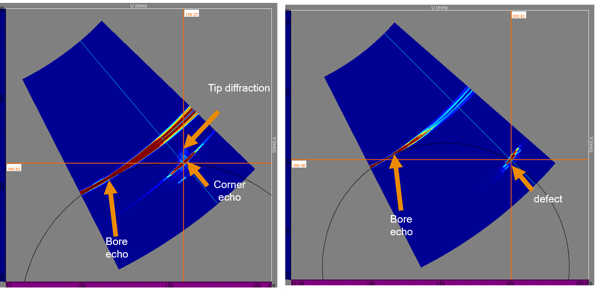

连接工业卡车中的转向连杆的球形螺柱带来了使用常规技术从螺纹侧进行检测的可及性方面的挑战,但是PAUT可以通过沿锥形表面扫动光束以寻找裂纹来提供解决方案。通过使用位于一侧的PAUT探头和沿对面壁聚焦的一组延迟法则来最大化灵敏度,由于扇扫描的叠加覆盖,检测人员可以从几何回波中区分出指示。

PAUT探头也是钻孔和凸耳检查的理想解决方案,因为即使在使用多个扫描角度进行有限访问的情况下,也可以实现更好的覆盖范围,并且可以更好地检测和表征裂纹。裂纹是内孔在高应力下的必然结果。实际上,最好是在销钉或井筒就位的情况下检查这些组件,以使采矿设备能够继续运行。这些组件通常较厚,且裂纹在随机方向上传播。大孔径的情况下,空间分辨率提高,从而提高了检测较小裂纹的灵敏度。这允许对更准确的尺寸信息采取预防措施。

如图所示,PAUT探头的一个位置可以检测沿内孔的几个缺陷位置。

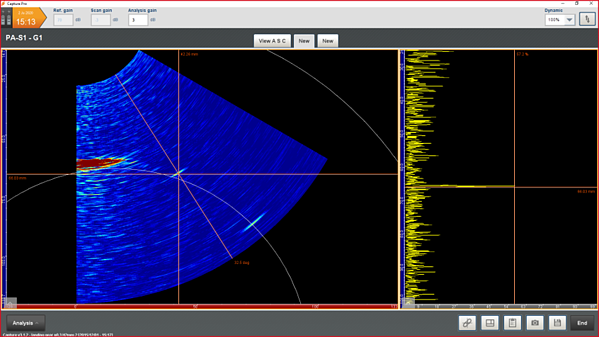

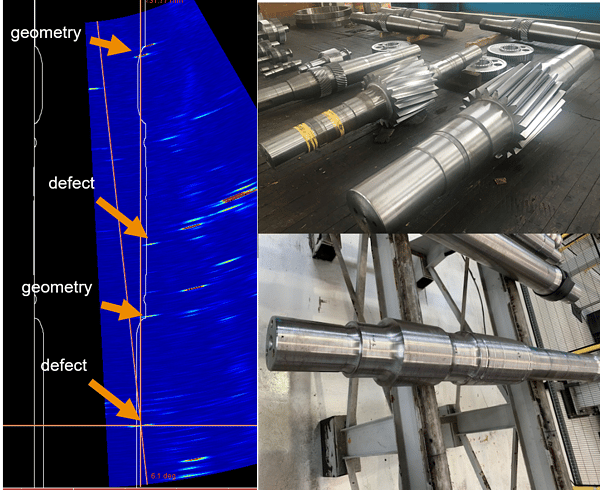

就像您想要将销或轴保持在适当的位置以进行内孔和凸耳检查一样,轴和轴的检查也具有相同的好处。为了避免拆卸和降低产量,需要从轴端进行检查,这意味着在考虑这些大,重,厚的组件时,超声波路径较长。大孔径探头可以集中能量,从而进一步提高空间分辨率和尽早发现小缺陷的能力。可以检测到1,200毫米的缺陷,SNR大于20 dB。同样,叠加在UT数据上的车轴CAD叠加层有助于更好的解释检测结果和更高的检出率(PoD)。

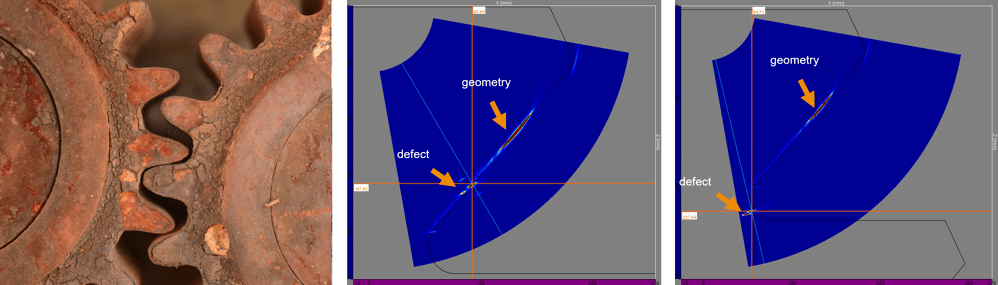

最后一个例子突出了PAUT对采矿设备检查的好处:齿轮齿的检测。它可以通过搜索和测量发现的任何内部和地下缺陷来补充涡流阵列检查。此处使用相同的逻辑,大型探头可以在早期检测并确定指示的大小,而CAD文件可以将指示正确地定位在齿轮齿中。

很难想象大型采矿机械会因为这些较小的组件而发生故障,但是我们非常清楚,如果没有适当的资产安全监督,这就是可能发生的情况。通过GEKKO提供的主动数据结果,您可以检测日常工作所用的重型卡车,装载机,挖掘机,推土机,压碎机和其他加工设备,从而提高生产率,降低风险,消除意外因素。