PWI不仅仅提高了检测速度,增加了进入工件内的声束能量,也记录了用于创建TFM图像的每个阵元的信号,记录速度快,文件大小可接受。本文将介绍PWI检测文件的数据分析。

TFM技术首次引入时是作为后处理技术引入的。检验员采集了相控阵系统中每个阵元的信号,然后将数据导入到计算机中,计算TFM图像。虽然它极其有用,但是由于数据量大,数据处理耗时长,只能用于实验室中。功能强大的系统,像M2MGekko系统,能够实时处理TFM数据,使得该技术首次在现场使用。

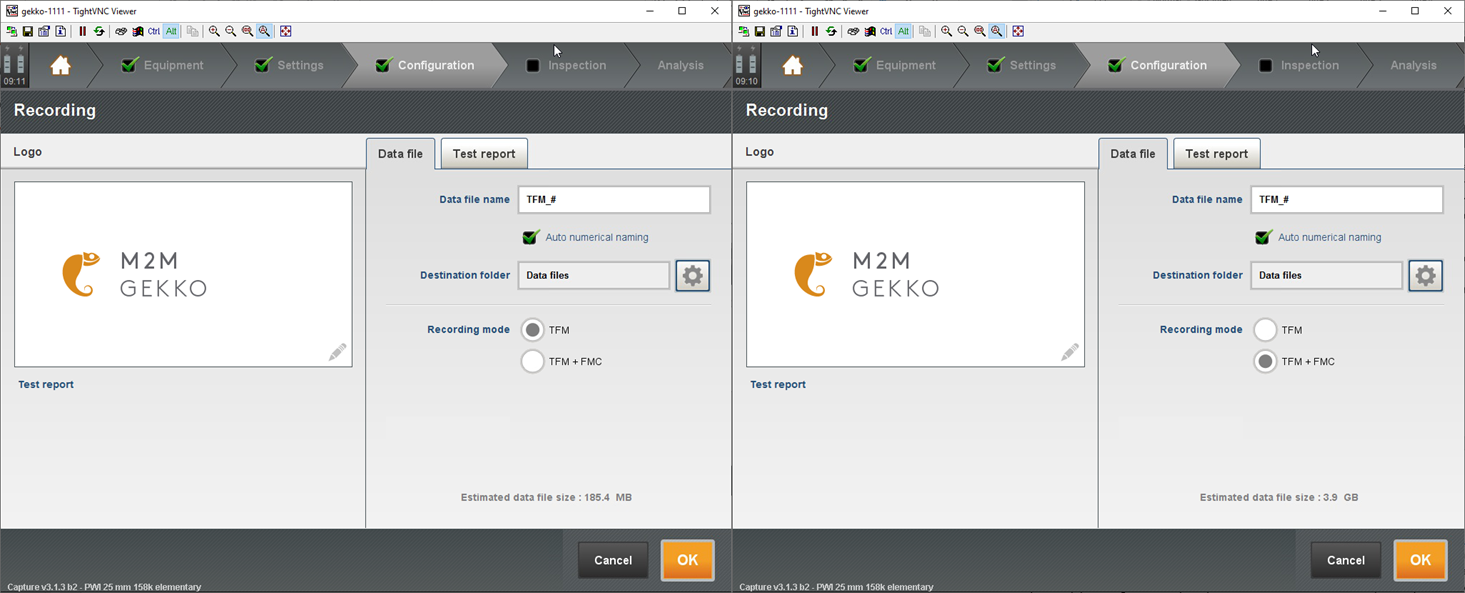

Eddyfi开发的所有的相控阵系统(Mantis,Gekko,Panther)都能保存每个阵元的数据,系统通常不会保存每个阵元的数据,因为该数据量特别大。例如,在本文中显示的是采集长度为300mm,厚度为25mm的单V型坡口焊缝的数据,采样步进为1mm,使用的探头是5MHz,阵元数为64,采样频率为33.3MHz。采集每个阵元的数据(64×64=4096),采样TFM记录模式时,文件大小为185MHz;采用TFM+FMC记录模式时,文件大小为3.9GB。如果我们检测管径为500mm的管子,文件的大小约为20GB,20GB的文件太大,难以管理。

另一方面,PWI形成的文件大小很小。本文中,我们将讲述PWI的处理过程。同样的,我们使用含有N个阵元的相控阵探头,采用扇扫,采用几个角度M进行激发。在PWI数据采集的过程中,最后形成的数据矩阵为M×N个阵元的A扫数据,而不是N×N的A扫数据(FMC采集形成的数据)。回到焊缝检测的例子中,采集的数据文件大小为185MB至595MB。而检测直径为500mm的管子时,采集的数据文件大小为3GB,文件虽然很大,但更容易管理。

在初始扫查过程中,当检验员发现异常时,采集指示附近的每个阵元的信号可能很有兴趣。这将得到一个小的文件,供分析人员分析缺陷。

后处理分析案例:

保存每个阵元的信号的原因有多种,并且不局限下述原因:

- 在完成数据采集之后,改变TFM图像的尺寸和位置;

- 调节像素点;

- 计算扫查过程中未采集的其它不同的模式;

- 改变工件的厚度或几何形状;

- 改变材料性能

Eddyfi能够提供定制的数据库,方便客户开发自己的软件,处理FMC数据。

Capture软件生成的文件也与CIVA兼容,可以通过CIVA进行分析。这里,我们使用CIVA分析之前叙述的一些例子。

在完成数据采集之后,改变TFM图像的位置和像素点数

在之前的blog中,我们优化了PWI/TFM参数(ROI尺寸和位置,像素点,等等),获得最佳的检测速度,并满足标准的要求。我们重新扫查焊缝,采集PWI每个阵元的数据。我们对采集的数据进行后处理---改变成像区域的大小和位置,使得成像区域从前表面开始,并且增加像素点至316Kpix。采用i7-8750H处理器,处理300个扫查位置的数据,耗时1’30’’。采用新的CPU,处理500mm长的焊缝数据,只需要数分钟。

计算不同的模式

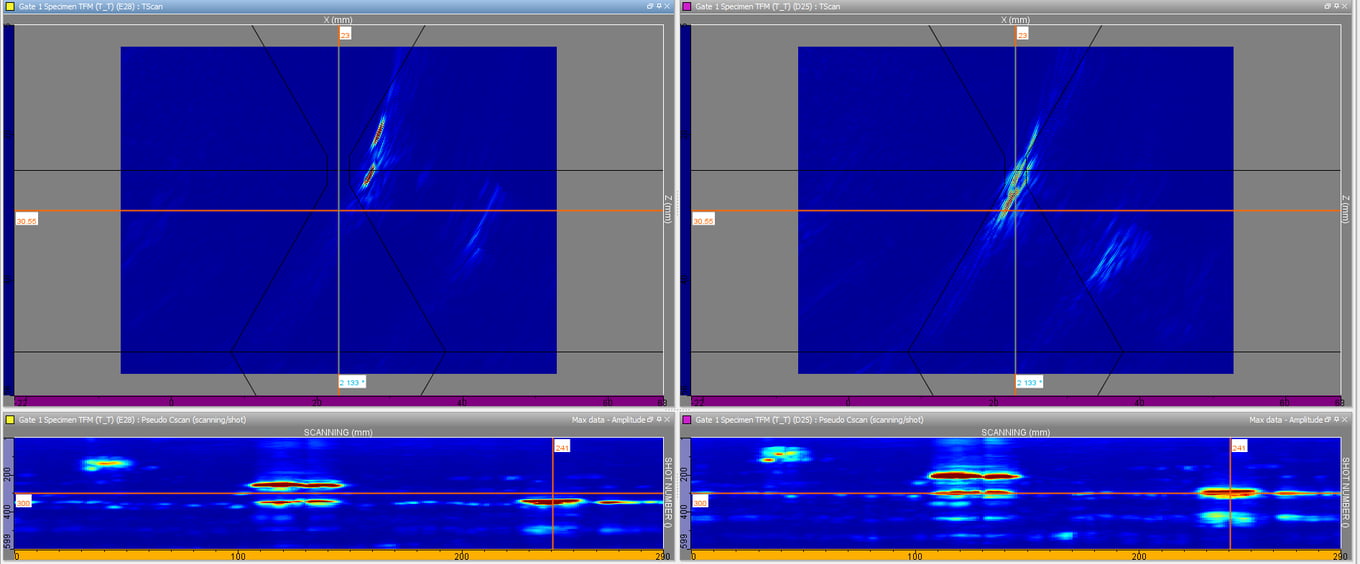

TFM的一个优势是能够通过多个成像路径或模式,检测缺陷。使用工件的边界,当考虑到波型转换时,可以观察到来自不同方向的声束形成的指示。在焊缝的检测例子中,我们同时获得了TT和TT-TT模式,使得我们可以从两侧可以观察到所有的指示。在数据采集过程中,可以增加更多的模式,同时系统处理更多的数据,导致扫查速度变慢。在检测之前,不可能预计到缺陷分布的所有方向,因此,能够在后处理中分析不同模式的数据变得更加有益。在下面的视频中,我们对之前的数据进行了后处理,计算TT,TTT,TTTT,TTTTT模式,观察不同模式下的这三个缺陷。

改变声速

当检测工件时,有可能不能精确的获得材料的声速。使用了错误的声速,将导致指示的位置偏移,指示的幅值发生改变。下面的图像显示了根部裂纹影像,左侧采用声速是3230m/s,右侧采用的是3100m/s。采用3100m/s时,我们可以看到根部裂纹的影像位置不正确,并且失去了两个原始的回波信号。

在Panther系统中,Acquire软件已经集成了这些功能。在Capture3.1版本中,增加了PWI功能,存储每个阵元的数据更加快速,文件大小合理,方便现场合理使用。对于完成检测之后,仍想修改参数(工件几何结构,声速,成像区域ROI等等)的操作,这些功能是特别有用的。