挑战

在役检测中,榫槽容易产生疲劳裂纹和应力腐蚀裂纹。如在燃汽轮机中榫槽裂纹一旦发生漏检,将导致韧性金属(如inconel)在拉伸应力作用下发生突然失效。

通常疲劳裂纹和应力腐蚀裂纹很小并且多集中在榫槽的附近,如传统的笔式涡流和渗透检测效果不佳,如果采用这些方法检测特殊的榫槽并不可靠。检测叶根部分和榫槽费时费力,通常使用慢速、复杂且花费昂贵的机器人。

此外,还有许多叶根设计同燃气轮机叶根类似,采用柔性探头的通用检测方案是不易实现的,尤其是需要满足高的检测精度和小缺陷的有效检出率。

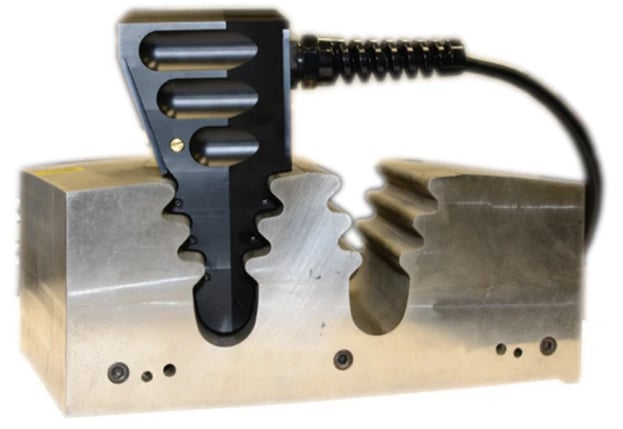

因此,设计榫头形探头能匹配榫槽轮廓的这个方案只需单次扫查就能完成榫槽的检测。

解决方案

此外,将线圈固定在一个很薄且耐磨的薄膜中,并具备一定弹性,确保与榫槽接触良好。可将探头设计稳固且易于操作,减少自动化检测中的成本花费。

另外,定制的榫头检测探头配置有精确的编码器,结合Eddyfi Magnifi高性能软件,可在2D或3D的C扫图像上,对缺陷的空间位置进行定位和尺寸测量。电脑生成记录和报告,优于渗透检测。

驱动榫头探头的仪器是EddyfiEctane:一款紧凑而坚固,以电池供电的便携式阵列涡流数据采集单元,整合了多路复用器。

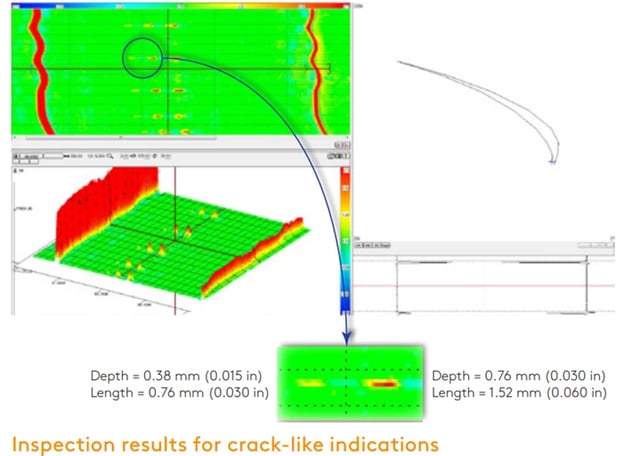

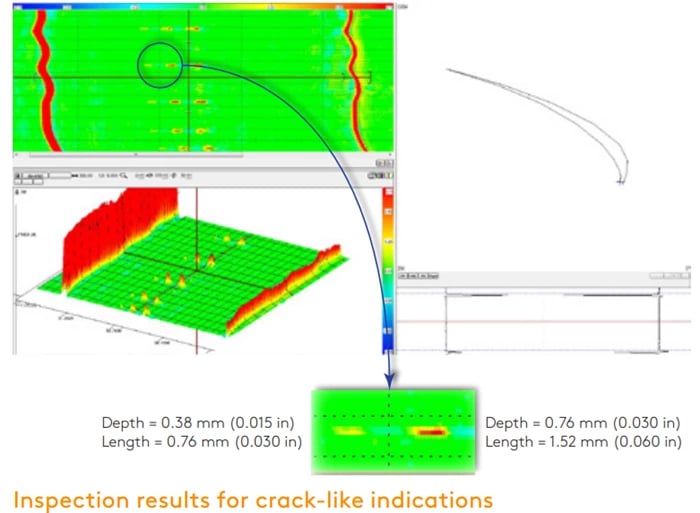

如图所示,在实际榫槽检测中,探头能检测的缺陷小至0.38mm深,长0.76mm。

本次采用的阵列涡流探头包含32个线圈,线圈直接2mm,布置成2排。探头的工作频率为100-800KHz,覆盖的宽度为54mm,并且配有耐磨衬垫的扫查面,用以实现单次扫查。将探头固定在KUKA KR5低载机械臂上,通过KRC2单元控制。KUKALprc用于对扫查路径编程。将阵列涡流探头安装在与机器人手腕成90°的位置,使得机械臂的关节角度在其检测工作范围内。

解决方案中采用的是EddyfiEctane仪器,工作频率为400KHz。

编写了可视化模块,进行了4次光栅扫查,利用Magnifi数据采集和分析软件,生成8幅C扫描图像(横向和轴向),并将结果投影到圆柱表面,作为检测系统最终输出的结果。

在约60s的时间内,该方案能检测储罐表面大部分的模拟裂纹,但是阵列涡流探头的选择需要根据被检测区域内缺陷尺寸的范围决定。

优势

与其他的榫槽检测方案相比,该检测方案具有以下优点:

- 采用外形定制方案完美匹配特殊的榫槽轮廓

- 可针对特定的检测区域或整个榫槽进行检测

- 快速检测,只需单次扫查就能完成检测

- 无需有害化学试剂或产生危险的废料

- 操作简便——不需要昂贵的自动化方案

除了榫槽,叶片、发电机插槽、转子孔和内孔都需要定期的、快速的、有效的检测。这些应用也可采用定制化探头,以满足一系列的高要求检测。

在过去的许多年里,Eddyfi在这些应用中积累了丰富的阵列涡流检测经验。针对涡轮部分的检测要求,与我们合作,你不是从零开始,相反,你将有一个好的开端。